Los recipientes a presión tienen una amplia gama de usos, una gran cantidad y condiciones de trabajo complejas, y el grado de daño causado por accidentes varía.El grado de riesgo está relacionado con muchos factores, como la presión de diseño, la temperatura de diseño, el riesgo medio, las propiedades mecánicas de los materiales, las ocasiones de uso y los métodos de instalación.Cuanto mayor sea el peligro, mayores serán los requisitos para los materiales, el diseño, la fabricación, la inspección, el uso y la gestión de los recipientes a presión.Por lo tanto, se requiere una clasificación razonable de los recipientes a presión.

1. Peligro de los medios

La peligrosidad del medio se refiere a la toxicidad, inflamabilidad, corrosividad, oxidación, etc. del medio, entre los cuales la toxicidad y la inflamabilidad son los principales factores que afectan la clasificación de los recipientes a presión.

(1) Toxicidad

La toxicidad se refiere a la capacidad de un veneno químico para causar daño al cuerpo y se utiliza para expresar la relación entre la dosis del veneno y la respuesta tóxica.El tamaño de la toxicidad generalmente se expresa en términos de la dosis requerida para que una sustancia química cause una determinada reacción tóxica en animales de experimentación.Veneno gaseoso, expresado como la concentración de la sustancia en el aire.Cuanto menor sea la concentración de la dosis requerida, mayor será la toxicidad.

Al diseñar recipientes a presión, de acuerdo con la concentración máxima permitida de medios químicos, China clasifica los medios químicos como extremadamente peligrosos (Ⅰ

Hay cuatro niveles: peligro alto (nivelⅡ), peligro moderado (nivelⅢ), y peligro leve (nivelⅣ).La llamada concentración máxima permisible se refiere a la concentración más alta que se considera no dañina para el cuerpo humano desde el nivel médico, expresada en miligramos de sustancias tóxicas por metro cúbico de aire, y la unidad es mg/m3.Los criterios generales de clasificación son:

Concentración de masa máxima permisible extremadamente peligrosa (Clase I) <0,1 mg/m3;

Concentración de masa máxima permitida altamente peligrosa (Clase II) 0.1~<1.0mg/m3;

Peligro moderado (grado III) concentración de masa máxima permitida 1,0~<10 mg/m3;

Peligro leve (grado IV) La concentración de masa máxima permitida es≥10mg/m3.

Cuanto mayor sea la toxicidad del medio, más grave será el daño causado por la explosión o fuga del recipiente a presión, y mayores serán los requisitos para la selección, fabricación, inspección y gestión del material.Por ejemplo, las placas de acero Q235-B no deben usarse para fabricar recipientes a presión con medios extremadamente o altamente peligrosos;cuando se fabriquen recipientes que contengan medios extremadamente o altamente peligrosos, las placas de acero al carbono y de acero de baja aleación se someterán a pruebas ultrasónicas una a una, y se deberá realizar el tratamiento térmico posterior a la soldadura en general, y las uniones soldadas Clase A y B en el contenedor también debe someterse a pruebas ultrasónicas o de rayos al 100%, y la prueba de estanqueidad al aire debe llevarse a cabo después de calificar la prueba hidráulica.

Los requisitos para la fabricación de envases con toxicidad moderada o leve son mucho menores.El grado de toxicidad tiene una gran influencia en la selección de bridas, lo que se refleja principalmente en el nivel de presión nominal de la brida.Si el medio interno es moderadamente tóxico, la presión nominal de la brida de la tubería seleccionada no debe ser inferior a 1,0 MPa;el medio interno tiene peligros de toxicidad alta o extrema, la presión nominal de la brida de la tubería seleccionada no debe ser inferior a 1,6 MPa, y la brida de soldadura a tope con cuello también debe usarse tanto como sea posible.

(2) Inflamabilidad

La mezcla de gas o vapor combustible y aire no es combustible ni explosiva en ninguna proporción, pero tiene una estricta proporción cuantitativa y cambia debido a cambios en las condiciones.La investigación muestra que cuando el contenido de gas combustible en la mezcla cumple las condiciones de combustión completa, la reacción de combustión es más violenta.Si su contenido disminuye o aumenta, la velocidad de combustión de la llama disminuirá, y cuando la concentración sea inferior o superior a un cierto valor límite, ya no arderá ni explotará.El rango de concentración en el que una mezcla de gas o vapor combustible y aire explotará inmediatamente al encontrar una fuente de fuego o cierta energía de detonación se denomina límite de concentración de explosión, la concentración más baja en el momento de la explosión se denomina límite de explosión inferior y la concentración más alta se denomina límite superior de explosión.

El límite de explosión generalmente se expresa por la fracción de volumen de gas o vapor inflamable en la mezcla.El medio con el límite de explosión inferior inferior al 10 %, o la diferencia entre el límite de explosión superior y el límite inferior es superior o igual al 20 %, generalmente denominado medio inflamable, como metano, etano, etileno, hidrógeno, propano, butano, etc. Los medios inflamables incluyen gases, líquidos y sólidos inflamables.El medio inflamable contenido en el recipiente a presión se refiere principalmente a gas inflamable y gas licuado.

Los medios inflamables plantean mayores requisitos en la selección, diseño, fabricación y gestión de recipientes a presión.Todas las soldaduras (incluidas las soldaduras de filete) de los recipientes de media presión inflamables adoptarán una estructura de penetración total, etc.

2. Clasificación de los recipientes a presión

Diferentes países en el mundo tienen diferentes métodos de clasificación para recipientes a presión.Esta sección se enfoca en los métodos de clasificación en las “Reglas de Supervisión Técnica de Seguridad de Recipientes a Presión Estacionarios” de China.

(1) Clasificación por nivel de presión

Según el tipo de presión, los recipientes a presión se pueden dividir en recipientes a presión internos y recipientes a presión externos.El recipiente a presión interno se puede dividir en cuatro niveles de presión de acuerdo con la presión de diseño (p), que se dividen de la siguiente manera:

Recipiente de baja presión (código L) 0.1MPa≤p<1,6MPa;

Depósito de media presión (código M) 1.6MPa≤p<10,0 MPa;

Contenedor de alta presión (código H) 10MPa≤p<100MPa;

Recipiente de ultra alta presión (código U) p≥100 MPa.

En el recipiente de presión externa, cuando la presión interna del recipiente es inferior a la presión atmosférica absoluta (alrededor de 0,1 MPa), también se denomina recipiente de vacío.

(2) Clasificación según el papel de los envases en la producción

Según la función del recipiente a presión en el proceso de producción, se puede dividir en cuatro tipos: recipiente a presión de reacción, recipiente a presión de intercambio de calor, recipiente a presión de separación y recipiente a presión de almacenamiento.La división específica es la siguiente.

①El recipiente de presión de reacción (código R) se utiliza principalmente para completar la reacción física y química del medio, como reactor, caldera de reacción, caldera de polimerización, autoclave, torre de síntesis, autoclave, generador de gas, etc.

②El recipiente a presión de intercambio de calor (código E) se utiliza principalmente para completar el recipiente a presión de intercambio de calor medio.Tales como calderas de calor residual de carcasa y tubos, intercambiadores de calor, enfriadores, condensadores, evaporadores, calentadores, etc.

③El recipiente de presión de separación (código S) se utiliza principalmente para completar el búfer de equilibrio de presión de la purificación y separación de fluidos y gases medios.Tales como separadores, filtros, colectores de aceite, tampones, torres de secado, etc.

④El recipiente a presión de almacenamiento (código C, en el que el código de tanque esférico B) se utiliza principalmente para almacenar y contener gas, líquido, líquido

Recipientes a presión para gas y otros medios.Tales como tanques de almacenamiento de amoníaco líquido, tanques de almacenamiento de gas licuado de petróleo, etc.

En un recipiente a presión, si hay dos o más principios de proceso al mismo tiempo, las variedades deben dividirse según el papel principal en el proceso.

(3) Clasificación por método de instalación

Según el método de instalación, se puede dividir en recipientes a presión fijos y recipientes a presión móviles.

①Recipiente a presión fijo se refiere al recipiente a presión con instalación fija y sitio de uso, y condiciones de proceso y operadores relativamente fijos.Tales como tanques de almacenamiento horizontales, tanques esféricos, torres, reactores, etc. en el taller de producción.

②Recipiente a presión móvil se refiere al equipo de transporte compuesto por tanques o cilindros de gas de gran volumen y equipo móvil o estructuras que están permanentemente conectados, incluidos vagones cisterna de ferrocarril, vagones cisterna de automóviles, remolques de tubería larga, contenedores cisterna y contenedores de haz de tubos.Los recipientes a presión móviles deben considerar la fuerza de inercia y el chapoteo del líquido durante el transporte, por lo que tienen requisitos especiales en términos de estructura, uso y seguridad.

Un recipiente a presión que tiene la función de cargar y descargar un medio, solo se usa en el dispositivo o campo, y no participa en el transporte por ferrocarril, carretera o agua, no es un recipiente a presión móvil.

(4) Clasificación por gestión de tecnología de seguridad

Los diversos métodos de clasificación mencionados anteriormente solo consideran un determinado parámetro de diseño o condición de uso del recipiente a presión, y no pueden reflejar de manera integral el nivel de peligro general que enfrenta el recipiente a presión.Por ejemplo, un recipiente a presión que almacena medios inflamables o moderadamente tóxicos o más peligrosos es mucho más peligroso que un recipiente a presión del mismo tamaño geométrico que almacena medios levemente tóxicos o no inflamables.

El peligro del recipiente a presión también está relacionado con el producto de su presión de diseño p y el volumen total V. Cuanto mayor sea el valor de pV, mayor será la energía de explosión y mayor el peligro cuando el recipiente se rompa.El diseño, fabricación, inspección, uso y manejo de la embarcación mayores requisitos.

Por esta razón, considerando factores como la presión de diseño, el volumen, la peligrosidad media, el rol del recipiente en la producción, la resistencia del material, la estructura del recipiente y otros factores, el “Reglamento de Supervisión Técnica de la Seguridad de los Recipientes a Presión” divide los recipientes a presión dentro del alcance aplicable en tres categorías.Es decir, el primer tipo de recipiente a presión, el segundo tipo de recipiente a presión y el tercer tipo de recipiente a presión.

En el proceso de uso, se encuentra que el enfoque de este método de clasificación no es prominente.Para los recipientes a presión multifuncionales, es difícil definir qué función juega un papel importante en la producción, lo que fácilmente conduce a opiniones inconsistentes al clasificar.Al mismo tiempo, con el avance de la ciencia de los materiales y la tecnología de fabricación, la resistencia del material, la estructura del contenedor, etc. ya no son los principales factores que afectan el nivel de riesgo de los contenedores.

En vista de los problemas anteriores, para que la clasificación sea simple y única, las "Reglas de supervisión de tecnología de seguridad de recipientes a presión estacionarios" de China clasifican los recipientes a presión de acuerdo con tres factores, como el medio, la presión de diseño y el volumen, y clasifican los recipientes a presión dentro del alcance aplicable en la Categoría I. Para recipientes a presión, recipientes a presión Clase II y recipientes a presión Clase III, ahora se introducen los métodos de clasificación.

①Agrupación de medios El medio del recipiente a presión es gas, gas licuado y líquido cuya temperatura máxima de trabajo es superior o igual a su punto de ebullición estándar, y se divide en dos grupos según el grado de toxicidad y riesgo de explosión.

ⅰ.El primer grupo de medios: medios químicos, medios explosivos y gases licuados cuyo grado de peligrosidad de toxicidad es extremadamente peligroso y altamente peligroso.

ii.El segundo conjunto de medios: medios que no sean el primer conjunto de medios.

El grado de peligro de toxicidad y el grado de peligro de explosión del medio se determinan de acuerdo con los dos estándares de GBZ230 "Clasificación del grado de peligro de exposición ocupacional a venenos" y HG20660 "Clasificación del grado de peligro de toxicidad y peligro de explosión del medio químico en recipientes a presión". ”.Cuando los dos sean incompatibles, prevalecerá el de mayor grado de peligrosidad (peligroso).

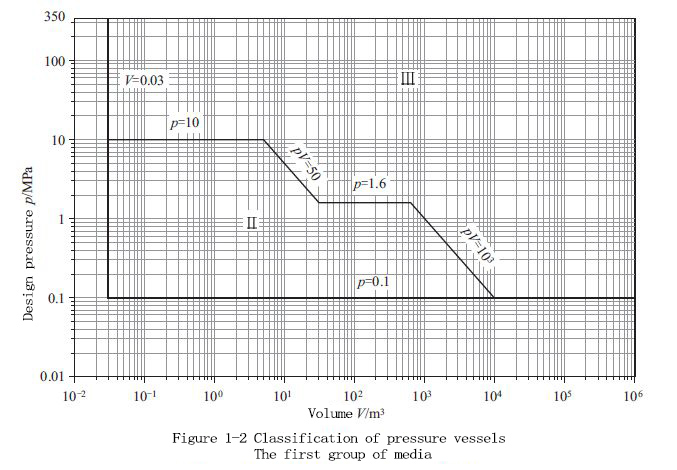

②Clasificación de recipientes a presión La clasificación de recipientes a presión debe seleccionar primero el diagrama de clasificación correspondiente de acuerdo con las características del medio, y luego

Mida la presión p (unidad MPa) y el volumen V (unidad m3), marque los puntos de coordenadas y determine la categoría del contenedor.

i.Para el primer grupo de medios, la clasificación de los recipientes a presión se muestra en la Figura 1-2.

Cuando el punto de coordenadas se ubica en la línea de clasificación de la Figura 1-2 o la Figura 1-3, se clasifica según la categoría superior;el volumen es inferior a 25 L o el diámetro interior (para secciones no circulares, se refiere al ancho, la altura o la línea diagonal, como el rectángulo es Recipientes a presión de pequeño volumen con una línea diagonal y una elipse como eje principal) menos de 150 mm se clasifican como recipientes a presión Clase I;los medios no especificados en los dos estándares GBZ230 y HG20660 se considerarán integralmente de acuerdo con sus propiedades químicas, grado de peligrosidad y contenido. El grupo medio está determinado por la unidad de diseño del recipiente a presión.

Debido a las diferencias en las políticas económicas, políticas técnicas, bases industriales y sistemas de gestión de varios países, los métodos de clasificación de los recipientes a presión también son diferentes entre sí.Al diseñar recipientes a presión utilizando estándares internacionales o estándares extranjeros avanzados, se deben adoptar los métodos de clasificación correspondientes.

Por ejemplo, la "Directiva de equipos a presión" de la UE 97/23/EC determina exhaustivamente los peligros de los equipos a presión de acuerdo con factores como la presión de trabajo permitida, la presión de vapor a la temperatura de trabajo máxima permitida, el peligro medio, el volumen geométrico o el tamaño nominal, y usar.El equipo de presión se divide en cuatro categorías: I, II, III y IV, y se dan los requisitos de material, diseño, fabricación e inspección correspondientes.

Otro ejemplo es el JISB8270 de Japón “Recipiente a presión (estándar básico)” promulgado en 1993, que divide los recipientes a presión en tres grados según la presión de diseño y el peligro del medio: el tercer tipo de recipiente a presión tiene el grado más bajo y el alcance de aplicación es que la temperatura de diseño no sea inferior a 0℃, la presión de diseño es inferior a 1MPa;la presión de diseño del segundo tipo de recipiente a presión es inferior a 30 MPa;y la presión de diseño del primer tipo de recipiente a presión generalmente debe ser inferior a 100 MPa.Sin embargo, si existen requisitos especiales de materiales, fabricación, inspección, etc., los recipientes a presión con una presión de diseño superior a 100 MPa también pueden clasificarse en la primera categoría de recipientes.

Hora de publicación: 19-sep-2022