Os recipientes a presión teñen unha ampla gama de usos, un gran número e condicións de traballo complexas, e o grao de dano causado polos accidentes varía.O grao de perigo está relacionado con moitos factores, como a presión de deseño, a temperatura de deseño, o perigo medio, as propiedades mecánicas dos materiais, as ocasións de uso e os métodos de instalación.Canto maior sexa o perigo, maiores serán os requisitos para os materiais, o deseño, a fabricación, a inspección, o uso e a xestión dos recipientes a presión.Polo tanto, é necesaria unha clasificación razoable dos recipientes a presión.

1. Risco mediático

O perigo do medio refírese á toxicidade, inflamabilidade, corrosividade, oxidación, etc. do medio, entre os que a toxicidade e a inflamabilidade son os principais factores que inciden na clasificación dos recipientes a presión.

(1) Toxicidade

A toxicidade refírese á capacidade dun veleno químico para causar danos no corpo, e úsase para expresar a relación entre a dose do veleno e a resposta tóxica.O tamaño da toxicidade exprésase xeralmente en termos da dose necesaria para que unha substancia química provoque unha determinada reacción tóxica en animais de experimentación.Veleno gasoso, expresado como a concentración da substancia no aire.Canto menor sexa a concentración da dose requirida, maior será a toxicidade.

Cando se proxectan recipientes a presión, de acordo coa concentración máxima permitida de medios químicos, China clasifica os medios químicos como extremadamente perigosos (Ⅰ

Hai catro niveis: alto perigo (nivelⅡ), perigo moderado (nivelⅢ), e perigo leve (nivelⅣ).A chamada concentración máxima admisible refírese á concentración máis alta que se considera non daniña para o corpo humano desde o nivel médico, expresada en miligramos de substancias tóxicas por metro cúbico de aire, e a unidade é mg/m3.Os criterios xerais de clasificación son:

Concentración de masa máxima admisible extremadamente perigosa (Clase I) <0,1 mg/m3;

Concentración de masa máxima permitida altamente perigosa (clase II) 0,1 ~ <1,0 mg/m3;

Risco moderado (grado III) concentración de masa máxima permitida 1,0~<10 mg/m3;

Risco leve (grado IV) A concentración de masa máxima permitida é≥10 mg/m3.

Canto maior sexa a toxicidade do medio, máis grave será o dano causado pola explosión ou fuga do recipiente a presión, e máis elevados serán os requisitos para a selección, fabricación, inspección e xestión do material.Por exemplo, as placas de aceiro Q235-B non se utilizarán para fabricar recipientes a presión con medios extremadamente ou altamente perigosos;Cando se fabriquen envases que conteñan medios extremadamente ou altamente perigosos, as placas de aceiro carbono e de aceiro de baixa aliaxe deberán someterse a probas ultrasónicas unha a unha, debendo levarse a cabo o tratamento térmico posterior á soldadura e as unións soldadas de Clase A e B. o recipiente tamén debe ser sometido a probas de raios ou ultrasóns ao 100% e a proba de estanqueidade ao aire debe realizarse despois de cualificar a proba hidráulica.

Os requisitos para a fabricación de envases con toxicidade moderada ou leve son moito máis baixos.O grao de toxicidade ten unha gran influencia na selección das bridas, o que se reflicte principalmente no nivel de presión nominal da brida.Se o medio interno é moderadamente tóxico, a presión nominal da brida do tubo seleccionado non debe ser inferior a 1,0 MPa;o medio interno é alto ou risco de toxicidade extrema, a presión nominal da brida do tubo seleccionado non debe ser inferior a 1,6 MPa e tamén se debe usar o máximo posible a brida de soldadura a tope con pescozo.

(2) Inflamabilidade

A mestura de gas ou vapor combustible e aire non é combustible nin explosiva en ningunha proporción, pero ten unha proporción cuantitativa estrita e cambia debido a cambios nas condicións.A investigación mostra que cando o contido de gas combustible na mestura cumpre as condicións de combustión completa, a reacción de combustión é a máis violenta.Se o seu contido diminúe ou aumenta, a velocidade de combustión da chama diminuirá e, cando a concentración sexa inferior ou superior a un determinado valor límite, xa non arderá nin explotará.O intervalo de concentración no que unha mestura de gas ou vapor combustible e aire explotará inmediatamente ao atoparse cunha fonte de lume ou cunha determinada enerxía de detonación chámase límite de concentración de explosión, a concentración máis baixa no momento da explosión chámase límite inferior de explosión e a concentración máis alta denomínase límite superior de explosión.

O límite de explosión exprésase xeralmente pola fracción volumétrica de gas ou vapor inflamable na mestura.O medio cun límite inferior de explosión inferior ao 10 %, ou a diferenza entre o límite superior de explosión e o límite inferior é maior ou igual ao 20 %, xeralmente denominados medios inflamables, como metano, etano, etileno, hidróxeno, propano, butano, etc. Os medios inflamables inclúen gases, líquidos e sólidos inflamables.O medio inflamable contido no recipiente a presión refírese principalmente a gas inflamable e gas licuado.

Os medios inflamables presentan requisitos máis elevados sobre a selección, deseño, fabricación e xestión de recipientes a presión.Todas as soldaduras (incluídas as soldaduras de filete) de recipientes de media presión inflamables deberán adoptar unha estrutura de penetración total, etc.

2. Clasificación dos recipientes a presión

Diferentes países do mundo teñen diferentes métodos de clasificación para recipientes a presión.Esta sección céntrase nos métodos de clasificación nos "Regulamentos de supervisión técnica de seguridade de recipientes a presión estacionarios" de China.

(1) Clasificación por nivel de presión

Segundo o tipo de presión, os recipientes a presión pódense dividir en recipientes a presión internos e recipientes a presión externos.O recipiente de presión interno pódese dividir en catro niveis de presión segundo a presión de deseño (p), que se dividen do seguinte xeito:

Recipiente de baixa presión (código L) 0,1 MPa≤p<1,6 MPa;

Recipiente de media presión (código M) 1,6 MPa≤p<10,0 MPa;

Recipiente de alta presión (código H) 10MPa≤p<100MPa;

Recipiente de ultra alta presión (código U) p≥100 MPa.

No recipiente de presión externa, cando a presión interna do recipiente é inferior á presión atmosférica absoluta (uns 0,1 MPa), tamén se denomina recipiente ao baleiro.

(2) Clasificación segundo o papel dos envases na produción

Segundo a función do recipiente a presión no proceso de produción, pódese dividir en catro tipos: recipiente a presión de reacción, recipiente a presión de intercambio de calor, recipiente a presión de separación e recipiente a presión de almacenamento.A división específica é a seguinte.

①O recipiente a presión de reacción (código R) úsase principalmente para completar a reacción física e química do medio, como reactor, caldera de reacción, caldera de polimerización, autoclave, torre de síntese, autoclave, xerador de gas, etc.

②O recipiente de presión de intercambio de calor (código E) úsase principalmente para completar o recipiente de presión de intercambio de calor medio.Como caldeiras de calor residual de casca e tubo, intercambiadores de calor, refrixeradores, condensadores, evaporadores, quentadores, etc.

③O recipiente a presión de separación (código S) úsase principalmente para completar o tampón de equilibrio de presión de purificación e separación de fluídos e gases medios.Como separadores, filtros, colectores de aceite, tampóns, torres de secado, etc.

④Recipiente a presión de almacenamento (código C, no que o tanque esférico código B) utilízase principalmente para almacenar e conter gas, líquido, líquido

Recipientes a presión para gas e outros medios.Como tanques de almacenamento de amoníaco líquido, tanques de almacenamento de gas de petróleo licuado, etc.

Nun recipiente a presión, se hai dous ou máis principios de proceso ao mesmo tempo, as variedades deben dividirse segundo o papel principal no proceso.

(3) Clasificación por método de instalación

Segundo o método de instalación, pódese dividir en recipientes a presión fixos e recipientes a presión móbiles.

①Recipiente a presión fixo refírese ao recipiente a presión con lugar de instalación e uso fixos e condicións de proceso e operadores relativamente fixos.Como tanques de almacenamento horizontais, tanques esféricos, torres, reactores, etc. no taller de produción.

②O recipiente a presión móbil refírese ao equipamento de transporte composto por tanques ou cilindros de gas de gran volume e equipamentos ou bastidores que están conectados permanentemente, incluídos vagóns cisterna de ferrocarril, vagóns cisterna de automóbiles, remolques de tubos longos, recipientes cisterna e recipientes de fardos de tubos.Os recipientes a presión móbiles teñen que ter en conta a forza de inercia e o deslizamento de líquidos durante o transporte, polo que teñen requisitos especiais en canto a estrutura, uso e seguridade.

Un recipiente a presión que ten a función de cargar e descargar medio, só se utiliza no dispositivo ou no campo, e non participa no transporte ferroviario, por estrada ou por auga non é un recipiente a presión móbil.

(4) Clasificación pola xestión da tecnoloxía de seguridade

Os diversos métodos de clasificación mencionados anteriormente só consideran un determinado parámetro de deseño ou condición de uso do recipiente a presión e non poden reflectir de forma exhaustiva o nivel de perigo global ao que se enfronta o recipiente a presión.Por exemplo, un recipiente a presión que almacena medios inflamables ou moderadamente tóxicos ou máis perigosos é moito máis perigoso que un recipiente a presión do mesmo tamaño xeométrico que almacena medios lixeiramente tóxicos ou non inflamables.

O perigo do recipiente a presión tamén está relacionado co produto da súa presión de deseño p e o volume total V. Canto maior sexa o valor de pV, maior será a enerxía de explosión e maior será o perigo ao romper o recipiente.O deseño, fabricación, inspección, uso e xestión do buque requisitos superiores.

Por este motivo, tendo en conta factores como a presión de deseño, o volume, o perigo medio, o papel do recipiente na produción, a resistencia do material, a estrutura do recipiente e outros factores, o "Regulamento de supervisión técnica de seguridade de recipientes a presión" divide os recipientes a presión dentro do ámbito aplicable. tres categorías.É dicir, o primeiro tipo de recipiente a presión, o segundo tipo de recipiente a presión e o terceiro tipo de recipiente a presión.

No proceso de uso, compróbase que o foco deste método de clasificación non é destacado.Para os recipientes a presión multifuncionais, é difícil definir que función xoga un papel importante na produción, o que leva facilmente a opinións inconsistentes ao clasificar.Ao mesmo tempo, co avance da ciencia dos materiais e da tecnoloxía de fabricación, a resistencia do material, a estrutura do recipiente, etc. xa non son os principais factores que afectan o nivel de risco dos recipientes.

Tendo en conta os problemas anteriores, para que a clasificación sexa sinxela e única, o "Regulamento de supervisión da tecnoloxía de seguridade de recipientes a presión estacionaria" de China clasifica os recipientes a presión segundo tres factores, como o medio, a presión de deseño e o volume, e clasifica os recipientes a presión dentro do ámbito aplicable na Categoría I. Para os recipientes a presión, os recipientes a presión de clase II e os recipientes a presión de clase III, agora introdúcense os métodos de clasificación.

①Agrupación do medio O medio do recipiente a presión é o gas, o gas licuado e o líquido cuxa temperatura máxima de traballo sexa superior ou igual ao seu punto de ebulición estándar, e divídese en dous grupos segundo o grao de toxicidade e o risco de explosión.

ⅰ.O primeiro grupo de medios: medios químicos, medios explosivos e gases licuados cuxo grao de perigo de toxicidade é extremadamente perigoso e altamente perigoso.

ii.O segundo conxunto de medios: medios distintos do primeiro conxunto de medios.

O grao de perigo de toxicidade e o grao de perigo de explosión do medio determínase segundo os dous estándares GBZ230 "Clasificación do grao de perigo de exposición laboral a velenos" e HG20660 "Clasificación do grao de perigo de toxicidade e perigo de explosión do medio químico en recipientes a presión". ".Cando os dous sexan inconsistentes, prevalecerá o que teña maior grao de perigo (perigoso).

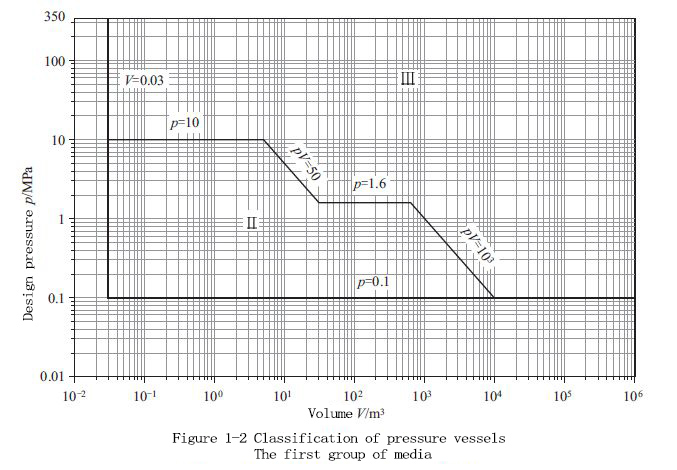

②Clasificación dos recipientes a presión A clasificación dos recipientes a presión debe seleccionar primeiro o diagrama de clasificación correspondente segundo as características do medio e despois

Mide a presión p (unidade MPa) e o volume V (unidade m3), marca os puntos de coordenadas e determina a categoría do recipiente.

i.Para o primeiro grupo de medios, a clasificación dos recipientes a presión móstrase na Figura 1-2.

Cando o punto de coordenadas está situado na liña de clasificación da figura 1-2 ou da figura 1-3, clasifícase segundo a categoría superior;o volume é inferior a 25 L ou o diámetro interior (para seccións non circulares, refírese á anchura, altura ou liña diagonal, como o rectángulo é Recipientes a presión de pequeno volume cunha liña diagonal e unha elipse como eixe principal) menos de 150 mm clasifícanse como recipientes a presión de clase I;Os medios non especificados nas dúas normas GBZ230 e HG20660 deben considerarse de forma exhaustiva segundo as súas propiedades químicas, grao de perigo e contido. O grupo medio está determinado pola unidade de deseño do recipiente a presión.

Debido ás diferenzas nas políticas económicas, políticas técnicas, bases industriais e sistemas de xestión de varios países, os métodos de clasificación dos recipientes a presión tamén son diferentes entre si.Cando se deseñen recipientes a presión utilizando normas internacionais ou estándares estranxeiros avanzados, deben adoptarse os métodos de clasificación correspondentes.

Por exemplo, a "Directiva de equipos a presión" da UE 97/23/CE determina de forma exhaustiva os perigos dos equipos a presión segundo factores como a presión de traballo permitida, a presión de vapor á temperatura de traballo máxima permitida, perigo medio, volume xeométrico ou tamaño nominal, e usar.Os equipos de presión divídense en catro categorías: I, II, III e IV, e indícanse os requisitos de material, deseño, fabricación e inspección correspondentes.

Outro exemplo é o "Recipiente a presión (estándar básico)" de Xapón JISB8270, promulgado en 1993, que divide os recipientes a presión en tres graos segundo a presión de deseño e o perigo do medio: o terceiro tipo de recipiente a presión ten o grao máis baixo e o alcance. de aplicación é que a temperatura de deseño non sexa inferior a 0℃, a presión de deseño é inferior a 1MPa;a presión de deseño do segundo tipo de recipiente a presión é inferior a 30 MPa;e a presión de deseño do primeiro tipo de recipiente a presión xeralmente debe ser inferior a 100 MPa.Non obstante, se hai requisitos especiais para materiais, fabricación, inspección, etc., os recipientes a presión cunha presión de deseño superior a 100 MPa tamén se poden clasificar na primeira categoría de recipientes.

Hora de publicación: 19-09-2022