I recipienti a pressione hanno un'ampia gamma di utilizzo, un numero elevato e condizioni di lavoro complesse e il grado di danno causato dagli incidenti varia.Il grado di rischio è correlato a molti fattori, come la pressione di progetto, la temperatura di progetto, il rischio medio, le proprietà meccaniche dei materiali, le occasioni d'uso e i metodi di installazione.Maggiore è il rischio, maggiori sono i requisiti per i materiali, la progettazione, la fabbricazione, l'ispezione, l'uso e la gestione dei recipienti a pressione.Pertanto, è necessaria una classificazione ragionevole dei recipienti a pressione.

1. Pericolo mediatico

Il pericolo del mezzo si riferisce alla tossicità, infiammabilità, corrosività, ossidazione, ecc. del mezzo, tra i quali la tossicità e l'infiammabilità sono i principali fattori che influenzano la classificazione dei recipienti a pressione.

(1) Tossicità

La tossicità si riferisce alla capacità di un veleno chimico di causare danni al corpo e viene utilizzata per esprimere la relazione tra la dose del veleno e la risposta tossica.L'entità della tossicità è generalmente espressa in termini di dose necessaria a una sostanza chimica per provocare una determinata reazione tossica negli animali da esperimento.Veleno gassoso, espresso come concentrazione della sostanza nell'aria.Minore è la concentrazione della dose richiesta, maggiore è la tossicità.

Durante la progettazione di recipienti a pressione, in base alla concentrazione massima consentita di mezzi chimici, la Cina classifica i mezzi chimici come estremamente pericolosi (Ⅰ

Ci sono quattro livelli: pericolo elevato (livelloⅡ), pericolo moderato (gradⅢ) e pericolo lieve (livelloⅣ).La cosiddetta concentrazione massima ammissibile si riferisce alla massima concentrazione considerata non dannosa per l'organismo umano a livello medico, espressa in milligrammi di sostanze tossiche per metro cubo d'aria, e l'unità è mg/m3.I criteri generali di classificazione sono:

Concentrazione di massa massima consentita estremamente pericolosa (Classe I) <0,1 mg/m3;

Concentrazione di massa massima consentita altamente pericolosa (Classe II) 0,1~<1,0 mg/m3;

Pericolo moderato (grado III) concentrazione di massa massima consentita 1,0~<10mg/m3;

Rischio lieve (grado IV) La concentrazione di massa massima consentita è≥10mg/m3.

Maggiore è la tossicità del mezzo, più grave è il danno causato dall'esplosione o dalla perdita del recipiente a pressione e maggiori sono i requisiti per la selezione, la produzione, l'ispezione e la gestione dei materiali.Ad esempio, le piastre in acciaio Q235-B non devono essere utilizzate per fabbricare recipienti a pressione con fluidi estremamente o altamente pericolosi;quando si fabbricano contenitori contenenti fluidi estremamente o altamente pericolosi, le lamiere in acciaio al carbonio e in acciaio bassolegato devono essere sottoposte a test ad ultrasuoni uno per uno e deve essere eseguito il trattamento termico post-saldatura complessivo e i giunti saldati di classe A e B su il contenitore deve inoltre essere sottoposto a test al 100% di raggi o ultrasuoni e il test di tenuta all'aria deve essere eseguito dopo che il test idraulico è stato qualificato.

I requisiti per la fabbricazione di contenitori con tossicità moderata o lieve sono molto inferiori.Il grado di tossicità ha una grande influenza sulla scelta delle flange, che si riflette principalmente nel livello di pressione nominale della flangia.Se il mezzo interno è moderatamente tossico, la pressione nominale della flangia del tubo selezionata non deve essere inferiore a 1,0 MPa;il mezzo interno è alto o rischio di tossicità estrema, la pressione nominale della flangia del tubo selezionata non deve essere inferiore a 1,6 MPa e anche la flangia di saldatura testa a testa con collo deve essere utilizzata il più possibile.

(2) Infiammabilità

La miscela di gas combustibile o vapore e aria non è combustibile o esplosiva in nessuna proporzione, ma ha una proporzione quantitativa rigorosa e cambia a causa di cambiamenti nelle condizioni.La ricerca mostra che quando il contenuto di gas combustibile nella miscela soddisfa le condizioni di combustione completa, la reazione di combustione è la più violenta.Se il suo contenuto diminuisce o aumenta, la velocità di combustione della fiamma diminuirà e quando la concentrazione è inferiore o superiore a un certo valore limite, non brucerà più ed esploderà.L'intervallo di concentrazione in cui una miscela di gas combustibile o vapore e aria esploderà immediatamente dopo aver incontrato una fonte di fuoco o una certa energia di detonazione è chiamato limite di concentrazione dell'esplosione, la concentrazione più bassa al momento dell'esplosione è chiamata limite inferiore di esplosione e la concentrazione più alta è chiamata limite superiore di esplosione.

Il limite di esplosività è generalmente espresso dalla frazione volumetrica di gas o vapore infiammabile nella miscela.Il mezzo con il limite inferiore di esplosività inferiore al 10%, o la differenza tra il limite superiore di esplosività e il limite inferiore è maggiore o uguale al 20%, generalmente indicato come mezzo infiammabile, come metano, etano, etilene, idrogeno, propano, butano, ecc. I mezzi infiammabili includono gas, liquidi e solidi infiammabili.Il mezzo infiammabile contenuto nel recipiente a pressione si riferisce principalmente a gas infiammabili e gas liquefatti.

I mezzi infiammabili hanno presentato requisiti più elevati per la selezione, la progettazione, la produzione e la gestione dei recipienti a pressione.Tutte le saldature (comprese le saldature d'angolo) di recipienti a media pressione infiammabili devono adottare una struttura a piena penetrazione, ecc.

2. Classificazione dei recipienti a pressione

Diversi paesi del mondo hanno metodi di classificazione diversi per i recipienti a pressione.Questa sezione è incentrata sui metodi di classificazione delle "Norme di supervisione tecnica di sicurezza per i recipienti a pressione stazionari" cinesi.

(1) Classificazione per livello di pressione

In base al tipo di pressione, i recipienti a pressione possono essere suddivisi in recipienti a pressione interni e recipienti a pressione esterni.Il recipiente a pressione interno può essere suddiviso in quattro livelli di pressione in base alla pressione di progetto (p), che sono suddivisi come segue:

Contenitore bassa pressione (codice L) 0.1MPa≤p<1,6 MPa;

Contenitore a media pressione (codice M) 1.6MPa≤p<10.0MPa;

Contenitore ad alta pressione (codice H) 10MPa≤p<100MPa;

Contenitore ad altissima pressione (codice U) p≥100MPa.

Nel contenitore a pressione esterna, quando la pressione interna del contenitore è inferiore a una pressione atmosferica assoluta (circa 0,1 MPa), viene anche chiamato contenitore sottovuoto.

(2) Classificazione in base al ruolo dei contenitori nella produzione

Secondo la funzione del recipiente a pressione nel processo di produzione, può essere suddiviso in quattro tipi: recipiente a pressione di reazione, recipiente a pressione di scambio termico, recipiente a pressione di separazione e recipiente a pressione di stoccaggio.La divisione specifica è la seguente.

①Il recipiente a pressione di reazione (codice R) viene utilizzato principalmente per completare la reazione fisica e chimica del mezzo, come reattore, bollitore di reazione, bollitore di polimerizzazione, autoclave, torre di sintesi, autoclave, generatore di gas, ecc.

②Il recipiente a pressione di scambio termico (codice E) viene utilizzato principalmente per completare il recipiente a pressione di scambio termico medio.Come caldaie a fascio tubiero, scambiatori di calore, refrigeratori, condensatori, evaporatori, riscaldatori, ecc.

③Il recipiente a pressione di separazione (codice S) viene utilizzato principalmente per completare il buffer di bilanciamento della pressione della purificazione e separazione di fluidi e gas medi.Come separatori, filtri, collettori di olio, buffer, torri di essiccazione, ecc.

④Il recipiente a pressione di stoccaggio (codice C, in cui il codice serbatoio sferico B) viene utilizzato principalmente per lo stoccaggio e il contenimento di gas, liquidi, liquidi

Recipienti a pressione per gas e altri fluidi.Come serbatoi di stoccaggio di ammoniaca liquida, serbatoi di stoccaggio di gas di petrolio liquefatto, ecc.

In un recipiente a pressione, se sono presenti due o più principi di processo contemporaneamente, le varietà dovrebbero essere suddivise in base al ruolo principale nel processo.

(3) Classificazione per metodo di installazione

Secondo il metodo di installazione, può essere suddiviso in recipienti a pressione fissi e recipienti a pressione mobili.

①Il recipiente a pressione fisso si riferisce al recipiente a pressione con installazione e sito di utilizzo fissi e condizioni di processo e operatori relativamente fissi.Come serbatoi di stoccaggio orizzontali, serbatoi sferici, torri, reattori, ecc. nell'officina di produzione.

②Il recipiente a pressione mobile si riferisce all'attrezzatura di trasporto composta da serbatoi o bombole di gas di grande volume e attrezzatura da viaggio o telai collegati in modo permanente, inclusi vagoni cisterna ferroviari, vagoni cisterna per automobili, rimorchi a tubo lungo, container cisterna e container a fascio tubiero.I recipienti a pressione mobili devono tenere conto della forza d'inerzia e dello sbattimento del liquido durante il trasporto, quindi hanno requisiti speciali in termini di struttura, utilizzo e sicurezza.

Un recipiente a pressione che ha la funzione di carico e scarico del mezzo, viene utilizzato solo nel dispositivo o sul campo e non partecipa al trasporto ferroviario, stradale o idrico non è un recipiente a pressione mobile.

(4) Classificazione per gestione della tecnologia di sicurezza

I diversi metodi di classificazione sopra menzionati considerano solo un determinato parametro di progettazione o condizione d'uso del recipiente a pressione e non possono riflettere in modo completo il livello di rischio complessivo affrontato dal recipiente a pressione.Ad esempio, un recipiente a pressione che immagazzina sostanze infiammabili o moderatamente tossiche o più pericolose è molto più pericoloso di un recipiente a pressione della stessa dimensione geometrica che immagazzina sostanze leggermente tossiche o non infiammabili.

Il pericolo del recipiente a pressione è anche correlato al prodotto della sua pressione di progetto pe il volume completo V. Maggiore è il valore pV, maggiore è l'energia dell'esplosione e maggiore è il rischio di rottura del recipiente.La progettazione, la fabbricazione, l'ispezione, l'uso e la gestione dei requisiti più elevati della nave.

Per questo motivo, considerando fattori come la pressione di progetto, il volume, il rischio medio, il ruolo del recipiente nella produzione, la resistenza del materiale, la struttura del recipiente e altri fattori, il "Regolamento per la supervisione tecnica della sicurezza dei recipienti a pressione" suddivide i recipienti a pressione nell'ambito di applicazione applicabile in tre categorie.Cioè, il primo tipo di recipiente a pressione, il secondo tipo di recipiente a pressione e il terzo tipo di recipiente a pressione.

Nel processo di utilizzo, si è riscontrato che l'obiettivo di questo metodo di classificazione non è prominente.Per i recipienti a pressione multifunzionali, è difficile definire quale funzione svolga un ruolo importante nella produzione, il che porta facilmente a opinioni incoerenti in fase di classificazione.Allo stesso tempo, con il progresso della scienza dei materiali e della tecnologia di produzione, la resistenza del materiale, la struttura del contenitore, ecc. non sono più i principali fattori che influenzano il livello di rischio dei contenitori.

Alla luce dei problemi di cui sopra, al fine di rendere la classificazione semplice e univoca, il "Regolamento di supervisione della tecnologia di sicurezza dei recipienti a pressione fissi" della Cina classifica i recipienti a pressione in base a tre fattori, come il mezzo, la pressione di progetto e il volume, e classifica i recipienti a pressione all'interno del campo di applicazione applicabile nella categoria I. Per i recipienti a pressione, i recipienti a pressione di classe II e i recipienti a pressione di classe III, sono ora introdotti i metodi di classificazione.

①Raggruppamento del mezzo Il mezzo del recipiente a pressione è gas, gas liquefatto e liquido la cui temperatura massima di esercizio è superiore o uguale al suo punto di ebollizione standard ed è diviso in due gruppi in base al grado di tossicità e al rischio di esplosione.

ⅰ.Il primo gruppo di mezzi: mezzi chimici, mezzi esplosivi e gas liquefatti il cui grado di rischio di tossicità è estremamente pericoloso e altamente pericoloso.

ii.Il secondo set di supporti: supporti diversi dal primo set di supporti.

Il grado di pericolo di tossicità e il grado di pericolo di esplosione del mezzo sono determinati secondo i due standard di GBZ230 "Classificazione del grado di rischio di esposizione professionale a veleni" e HG20660 "Classificazione del grado di pericolo di tossicità e di rischio di esplosione del mezzo chimico in recipienti a pressione ”.Quando i due sono incoerenti, prevale quello con il più alto grado di pericolosità (pericoloso).

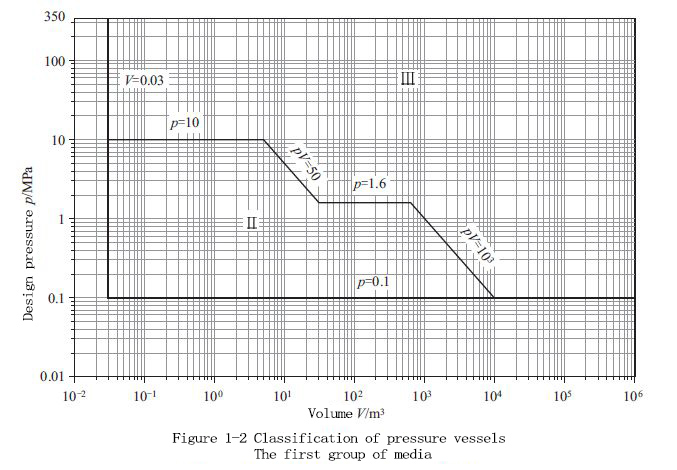

②Classificazione dei recipienti a pressione La classificazione dei recipienti a pressione dovrebbe prima selezionare il diagramma di classificazione corrispondente in base alle caratteristiche del mezzo, quindi

Misurare la pressione p (unità MPa) e il volume V (unità m3), segnare i punti delle coordinate e determinare la categoria del contenitore.

io.Per il primo gruppo di mezzi, la classificazione dei recipienti a pressione è mostrata nella Figura 1-2.

Quando il punto di coordinate si trova sulla linea di classificazione della Figura 1-2 o della Figura 1-3, viene classificato secondo la categoria superiore;il volume è inferiore a 25L o al diametro interno (per sezioni non circolari, si riferisce alla larghezza, all'altezza o alla linea diagonale, come il rettangolo è Recipienti a pressione di piccolo volume con una linea diagonale e un'ellisse come asse maggiore) inferiori a 150 mm sono classificati come recipienti a pressione di Classe I;i fluidi non specificati nelle due norme GBZ230 e HG20660 devono essere considerati in modo completo in base alle loro proprietà chimiche, grado di pericolo e contenuto. Il gruppo di fluidi è determinato dall'unità di progettazione del recipiente a pressione.

A causa delle differenze nelle politiche economiche, nelle politiche tecniche, nelle basi industriali e nei sistemi di gestione dei vari paesi, anche i metodi di classificazione dei recipienti a pressione sono diversi l'uno dall'altro.Quando si progettano recipienti a pressione utilizzando standard internazionali o standard stranieri avanzati, è necessario adottare metodi di classificazione corrispondenti.

Ad esempio, la "Direttiva sulle attrezzature a pressione" dell'UE 97/23/CE determina in modo esaustivo i pericoli delle attrezzature a pressione in base a fattori quali la pressione di esercizio consentita, la tensione di vapore alla temperatura di esercizio massima consentita, il rischio medio, il volume geometrico o la dimensione nominale e utilizzo.L'attrezzatura a pressione è suddivisa in quattro categorie: I, II, III e IV, e vengono forniti i corrispondenti requisiti di materiale, progettazione, fabbricazione e ispezione.

Un altro esempio è il giapponese JISB8270 "Pressure Vessel (Basic Standard)" promulgato nel 1993, che divide i recipienti a pressione in tre gradi in base alla pressione di progetto e alla pericolosità del mezzo: il terzo tipo di recipiente a pressione ha il grado più basso e la portata di applicazione è che la temperatura di progetto non sia inferiore a 0℃, la pressione di progetto è inferiore a 1 MPa;la pressione di progetto del secondo tipo di recipiente a pressione è inferiore a 30 MPa;e la pressione di progetto del primo tipo di recipiente a pressione dovrebbe generalmente essere inferiore a 100 MPa.Tuttavia, se vi sono requisiti speciali per materiali, produzione, ispezione, ecc., anche i recipienti a pressione con una pressione di progetto superiore a 100 MPa possono essere classificati nella prima categoria di recipienti.

Tempo di pubblicazione: 19 settembre 2022