Drukvaten hebben een breed toepassingsgebied, een groot aantal en complexe werkomstandigheden, en de mate van schade veroorzaakt door ongevallen varieert.De mate van gevaar hangt samen met vele factoren, zoals ontwerpdruk, ontwerptemperatuur, gemiddeld gevaar, mechanische eigenschappen van materialen, gebruiksmomenten en installatiemethoden.Hoe groter het gevaar, hoe hoger de eisen aan de materialen, het ontwerp, de fabricage, de inspectie, het gebruik en het beheer van drukvaten.Daarom is een redelijke classificatie van drukvaten vereist.

1. Mediagevaar

Het gevaar van het medium verwijst naar de toxiciteit, ontvlambaarheid, corrosiviteit, oxidatie, etc. van het medium, waarvan toxiciteit en ontvlambaarheid de belangrijkste factoren zijn die de classificatie van drukvaten beïnvloeden.

(1) Toxiciteit

Toxiciteit verwijst naar het vermogen van een chemisch gif om schade aan het lichaam te veroorzaken en wordt gebruikt om de relatie tussen de dosis van het gif en de toxische reactie uit te drukken.De grootte van de toxiciteit wordt doorgaans uitgedrukt in de dosis die een chemische stof nodig heeft om bij proefdieren een bepaalde toxische reactie te veroorzaken.Gasvormig gif, uitgedrukt als de concentratie van de stof in de lucht.Hoe lager de concentratie van de vereiste dosis, hoe groter de toxiciteit.

Bij het ontwerpen van drukvaten classificeert China, volgens de maximaal toegestane concentratie van chemische media, chemische media als extreem gevaarlijk (Ⅰ

Er zijn vier niveaus: hoog risico (niveauⅡ), matig gevaar (niveauⅢ), en licht gevaar (niveauⅣ).De zogenaamde maximaal toelaatbare concentratie verwijst naar de hoogste concentratie die vanuit medisch oogpunt niet schadelijk wordt geacht voor het menselijk lichaam, uitgedrukt in milligram giftige stoffen per kubieke meter lucht, en de eenheid is mg/m3.De algemene classificatiecriteria zijn:

Extreem gevaarlijke (klasse I) maximaal toegestane massaconcentratie <0,1 mg/m3;

Zeer gevaarlijke (klasse II) maximaal toegestane massaconcentratie 0,1~<1,0 mg/m3;

Matig gevaar (graad III) maximaal toegestane massaconcentratie 1,0~<10mg/m3;

Mild gevaar (graad IV) De maximaal toelaatbare massaconcentratie is≥10mg/m³.

Hoe hoger de toxiciteit van het medium, hoe ernstiger de schade veroorzaakt door de explosie of lekkage van het drukvat, en hoe hoger de vereisten voor materiaalkeuze, fabricage, inspectie en beheer.Q235-B stalen platen mogen bijvoorbeeld niet worden gebruikt om drukvaten te vervaardigen met extreem of zeer gevaarlijke media;bij het vervaardigen van containers die extreem of zeer gevaarlijke media bevatten, zullen koolstofstalen en laaggelegeerde stalen platen één voor één worden onderworpen aan ultrasone testen, en de algehele warmtebehandeling na het lassen moet worden uitgevoerd, en de klasse A en B gelaste verbindingen op de container moet ook worden onderworpen aan 100% straal- of ultrasone testen en de luchtdichtheidstest moet worden uitgevoerd nadat de hydraulische test is gekwalificeerd.

De vereisten voor de vervaardiging van containers met matige of milde toxiciteit zijn veel lager.De mate van toxiciteit heeft een grote invloed op de keuze van flenzen, wat vooral tot uiting komt in het nominale drukniveau van de flens.Als het interne medium matig giftig is, mag de nominale druk van de geselecteerde pijpflens niet lager zijn dan 1,0 MPa;het interne medium is hoog of Extreme toxiciteitsgevaren, de nominale druk van de geselecteerde pijpflens mag niet minder zijn dan 1,6 MPa, en de stuiklasflens met nek moet ook zoveel mogelijk worden gebruikt.

(2) Ontvlambaarheid

Het mengsel van brandbaar gas of damp en lucht is in geen enkele verhouding brandbaar of explosief, maar heeft een strikt kwantitatieve verhouding en veranderingen als gevolg van veranderende omstandigheden.Het onderzoek toont aan dat wanneer het gehalte aan brandbaar gas in het mengsel voldoet aan de voorwaarden voor volledige verbranding, de verbrandingsreactie het hevigst is.Als het gehalte ervan af- of toeneemt, zal de verbrandingssnelheid van de vlam afnemen en als de concentratie lager of hoger is dan een bepaalde grenswaarde, zal het niet meer branden en exploderen.Het concentratiebereik waarbij een mengsel van brandbaar gas of brandbare damp en lucht onmiddellijk explodeert bij ontmoeting met een vuurbron of een bepaalde detonatie-energie wordt de explosieconcentratielimiet genoemd, de laagste concentratie op het moment van explosie wordt de onderste explosielimiet genoemd, en de hoogste concentratie wordt de bovenste explosiegrens genoemd.

De explosiegrens wordt over het algemeen uitgedrukt door de volumefractie van brandbare gassen of dampen in het mengsel.Het medium met de onderste explosiegrens van minder dan 10%, of het verschil tussen de bovenste explosiegrens en de ondergrens is groter dan of gelijk aan 20%, algemeen aangeduid als ontvlambare media, zoals methaan, ethaan, ethyleen, waterstof, propaan, butaan, enz. Ontvlambare media omvatten ontvlambare gassen, vloeistoffen en vaste stoffen.Het ontvlambare medium in het drukvat verwijst voornamelijk naar ontvlambaar gas en vloeibaar gas.

Brandbare media stellen hogere eisen aan de selectie, het ontwerp, de fabricage en het beheer van drukvaten.Alle lasnaden (inclusief hoeklassen) van brandbare middendrukvaten moeten een volledige penetratiestructuur aannemen, enz.

2. Classificatie van drukvaten

Verschillende landen in de wereld hebben verschillende classificatiemethoden voor drukvaten.Dit gedeelte richt zich op de classificatiemethoden in China's "Stationary Pressure Vessel Safety Technical Supervision Regulations".

(1) Classificatie op drukniveau

Afhankelijk van het type druk kunnen drukvaten worden onderverdeeld in interne drukvaten en externe drukvaten.Het interne drukvat kan worden onderverdeeld in vier drukniveaus volgens de ontwerpdruk (p), die als volgt zijn verdeeld:

Lagedruk (code L) container 0.1MPa≤p<1,6 MPa;

Middendruk (code M) container 1.6MPa≤p<10.0MPa;

Hogedruk (code H) container 10MPa≤p<100MPa;

Ultrahogedrukcontainer (code U) p≥100MPa.

In de externe drukcontainer, wanneer de interne druk van de container lager is dan een absolute atmosferische druk (ongeveer 0,1 MPa), wordt deze ook een vacuümcontainer genoemd.

(2) Classificatie volgens de rol van containers in de productie

Afhankelijk van de functie van het drukvat in het productieproces, kan het worden onderverdeeld in vier typen: reactiedrukvat, warmtewisselingsdrukvat, scheidingsdrukvat en opslagdrukvat.De specifieke indeling is als volgt.

①Reactiedrukvat (code R) wordt voornamelijk gebruikt om de fysische en chemische reactie van het medium te voltooien, zoals reactor, reactieketel, polymerisatieketel, autoclaaf, synthesetoren, autoclaaf, gasgenerator, enz.

②Warmtewisselingsdrukvat (code E) wordt voornamelijk gebruikt om het medium warmtewisselingsdrukvat te voltooien.Zoals shell and tube restwarmteketels, warmtewisselaars, koelers, condensors, verdampers, heaters etc.

③Scheidingsdrukvat (code S) wordt voornamelijk gebruikt om de drukbalansbuffer van middelgrote vloeistof- en gaszuivering en scheiding te voltooien.Zoals afscheiders, filters, oliecollectoren, buffers, droogtorens etc.

④Opslagdrukvat (code C, waarin boltank code B) wordt voornamelijk gebruikt voor het opslaan en bevatten van gas, vloeistof, vloeistof

Drukvaten voor gas en andere media.Zoals opslagtanks voor vloeibare ammoniak, opslagtanks voor vloeibaar petroleumgas, enz.

Als er in een drukvat twee of meer procesprincipes tegelijkertijd zijn, moeten de variëteiten worden verdeeld volgens de hoofdrol in het proces.

(3) Classificatie volgens installatiemethode

Volgens de installatiemethode kan het worden onderverdeeld in vaste drukvaten en mobiele drukvaten.

①Vast drukvat verwijst naar het drukvat met een vaste installatie en gebruikslocatie en relatief vaste procesomstandigheden en operators.Zoals horizontale opslagtanks, bolvormige tanks, torens, reactoren etc. in de productiewerkplaats.

②Mobiel drukvat verwijst naar de transportuitrusting die bestaat uit tanks of gasflessen met een groot volume en permanent verbonden onderstellen of frames, inclusief spoorketelwagens, autotankwagens, langepijpaanhangwagens, tankcontainers en buizenbundelcontainers.Mobiele drukvaten moeten rekening houden met traagheidskrachten en klotsen van vloeistof tijdens transport, dus hebben ze speciale eisen op het gebied van constructie, gebruik en veiligheid.

Een drukvat dat de functie heeft van laad- en losmedium, alleen wordt gebruikt in het apparaat of in het veld en niet deelneemt aan transport over spoor, weg of water, is geen mobiel drukvat.

(4) Classificatie door veiligheidstechniekmanagement

De verschillende hierboven genoemde classificatiemethoden houden alleen rekening met een bepaalde ontwerpparameter of gebruikstoestand van het drukvat en kunnen het algemene risiconiveau waarmee het drukvat wordt geconfronteerd, niet volledig weergeven.Een drukvat dat ontvlambare of matig giftige of gevaarlijkere media opslaat, is bijvoorbeeld veel gevaarlijker dan een drukvat van dezelfde geometrische grootte dat licht giftige of niet-ontvlambare media opslaat.

Het gevaar van het drukvat is ook gerelateerd aan het product van de ontwerpdruk p en het volledige volume V. Hoe groter de pV-waarde, hoe groter de explosie-energie en hoe groter het gevaar wanneer het vat scheurt.Aan het ontwerp, de fabricage, de keuring, het gebruik en het beheer van het vaartuig worden hogere eisen gesteld.

Om deze reden, rekening houdend met factoren als ontwerpdruk, volume, gemiddeld gevaar, de rol van het vat in de productie, materiaalsterkte, vatstructuur en andere factoren, verdeelt het "Voorschrift Veiligheid Technisch Toezicht Drukvaten" drukvaten binnen de toepasselijke reikwijdte in drie categorieën.Dat wil zeggen het eerste type drukvat, het tweede type drukvat en het derde type drukvat.

Tijdens het gebruik blijkt dat de focus van deze classificatiemethode niet prominent aanwezig is.Voor multifunctionele drukvaten is het moeilijk te definiëren welke functie een grote rol speelt in de productie, wat gemakkelijk leidt tot inconsistente meningen bij de indeling.Tegelijkertijd zijn met de vooruitgang van materiaalwetenschap en productietechnologie, materiaalsterkte, containerstructuur, enz. Niet langer de belangrijkste factoren die het risiconiveau van containers beïnvloeden.

Gezien de bovenstaande problemen, om de classificatie eenvoudig en uniek te maken, classificeert China's "Stationary Pressure Vessel Safety Technology Supervision Regulations" drukvaten volgens drie factoren, zoals medium, ontwerpdruk en volume, en classificeert drukvaten binnen de toepasselijke toepassingsgebied in categorie I. Voor drukvaten, drukvaten van klasse II en drukvaten van klasse III zijn nu de classificatiemethoden ingevoerd.

①Groepering van medium Het medium van het drukvat is gas, vloeibaar gemaakt gas en vloeistof waarvan de maximale werktemperatuur hoger is dan of gelijk is aan het standaard kookpunt, en is verdeeld in twee groepen volgens de mate van toxiciteit en explosiegevaar.

ⅰ.De eerste groep media: chemische media, explosieve media en vloeibaar gemaakte gassen waarvan de mate van toxiciteitsgevaar extreem gevaarlijk en zeer gevaarlijk is.

ii.De tweede set media: andere media dan de eerste set media.

De toxiciteitsgevaargraad en de explosiegevaargraad van het medium worden bepaald volgens de twee normen GBZ230 "Classificatie van de gevarengraad van beroepsmatige blootstelling aan gifstoffen" en HG20660 "Classificatie van de toxiciteits- en explosiegevaargraad van chemische media in drukvaten ”.Wanneer de twee niet consistent zijn, zal degene met de hoogste mate van gevaar (gevaarlijk) zegevieren.

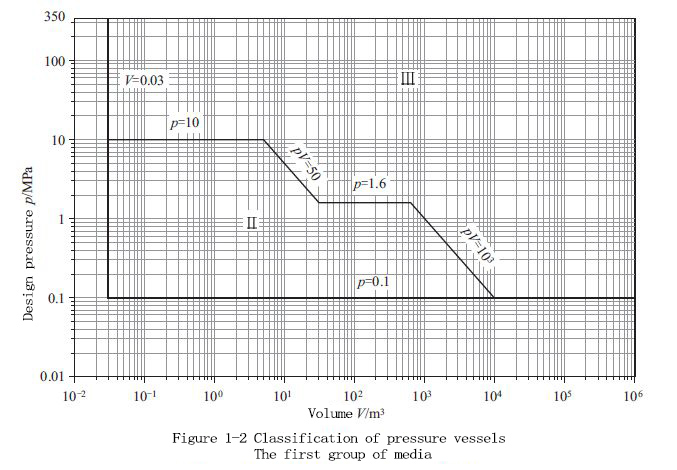

②Classificatie van drukvaten De classificatie van drukvaten moet eerst het overeenkomstige classificatiediagram selecteren op basis van de kenmerken van het medium en vervolgens

Meet de druk p (eenheid MPa) en het volume V (eenheid m3), markeer de coördinaatpunten en bepaal de containercategorie.

i.Voor de eerste groep media wordt de classificatie van drukvaten weergegeven in figuur 1-2.

Wanneer het coördinaatpunt zich op de classificatielijn van figuur 1-2 of figuur 1-3 bevindt, wordt het geclassificeerd volgens de hogere categorie;het volume is minder dan 25L of de binnendiameter (voor niet-ronde secties verwijst het naar de breedte, hoogte of diagonale lijn, zoals de rechthoek is drukvaten met klein volume met een diagonale lijn en een ellips als hoofdas) kleiner dan 150 mm zijn geclassificeerd als drukvaten van klasse I;de media die niet zijn gespecificeerd in de twee standaarden GBZ230 en HG20660 zullen uitvoerig worden overwogen op basis van hun chemische eigenschappen, mate van gevaar en inhoud. De mediumgroep wordt bepaald door de ontwerpeenheid van het drukvat.

Vanwege de verschillen in economisch beleid, technisch beleid, industriële bases en managementsystemen van verschillende landen, verschillen de classificatiemethoden van drukvaten ook van elkaar.Bij het ontwerpen van drukvaten met behulp van internationale normen of geavanceerde buitenlandse normen, moeten overeenkomstige classificatiemethoden worden toegepast.

Bijvoorbeeld, de EU 97/23/EC "Richtlijn Drukapparatuur" bepaalt uitgebreid de gevaren van drukapparatuur op basis van factoren zoals toegestane werkdruk, dampdruk bij de maximaal toegestane werktemperatuur, gemiddeld gevaar, geometrisch volume of nominale grootte, en gebruik.De drukdragende apparatuur is onderverdeeld in vier categorieën: I, II, III en IV, en de bijbehorende materiaal-, ontwerp-, fabricage- en inspectie-eisen worden gegeven.

Een ander voorbeeld is de Japanse JISB8270 "Pressure Vessel (Basic Standard)", afgekondigd in 1993, die drukvaten verdeelt in drie klassen op basis van de ontwerpdruk en het gevaar van het medium: het derde type drukvat heeft de laagste klasse en de reikwijdte toepassing is dat de ontwerptemperatuur niet lager is dan 0℃, de ontwerpdruk is minder dan 1MPa;de ontwerpdruk van het tweede type drukvat is minder dan 30 MPa;en de ontwerpdruk van het eerste type drukvat moet over het algemeen minder zijn dan 100 MPa.Indien er echter bijzondere eisen zijn aan materialen, fabricage, keuring etc. kunnen ook drukvaten met een ontwerpdruk hoger dan 100MPa in de eerste categorie vaten worden ingedeeld.

Posttijd: 19 september 2022